આજકાલ, રેતી ઉદ્યોગની વિકાસની સંભાવનાઓ વધુને વધુ સારી બની રહી છે, વધુને વધુ લોકો લાઇનમાં રોકાણ કરવા તરફ દોરી રહ્યા છે, અને રેતી ફેક્ટરી ઉત્પાદન લાઇનમાં રોકાણ કરવું ખૂબ જ મહત્વપૂર્ણ છે.ક્રશર પસંદ કરતી વખતે, કચડી સામગ્રીનો પ્રકાર, કઠિનતા, કણોનું કદ, આઉટપુટ અને બાંધકામ સ્થળ સંપૂર્ણપણે ધ્યાનમાં લેવું જોઈએ.

1. સામગ્રીની કઠિનતા

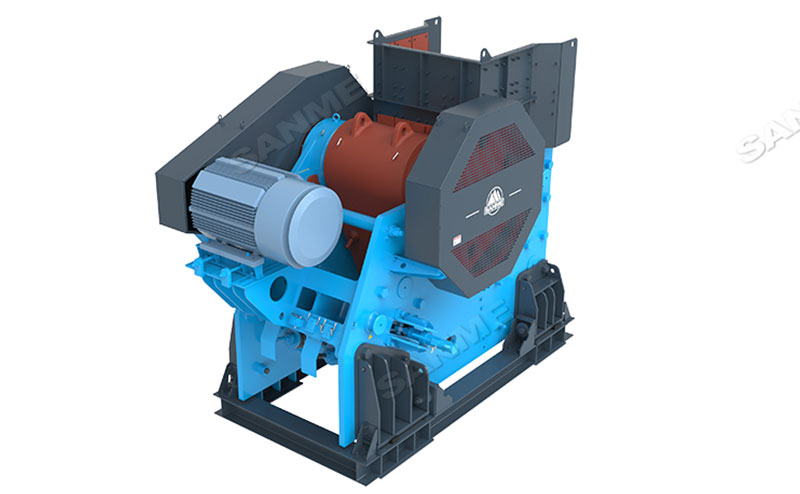

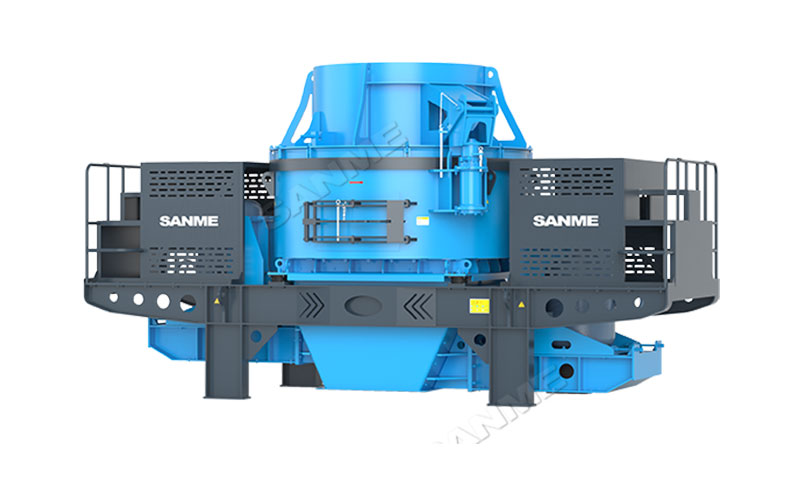

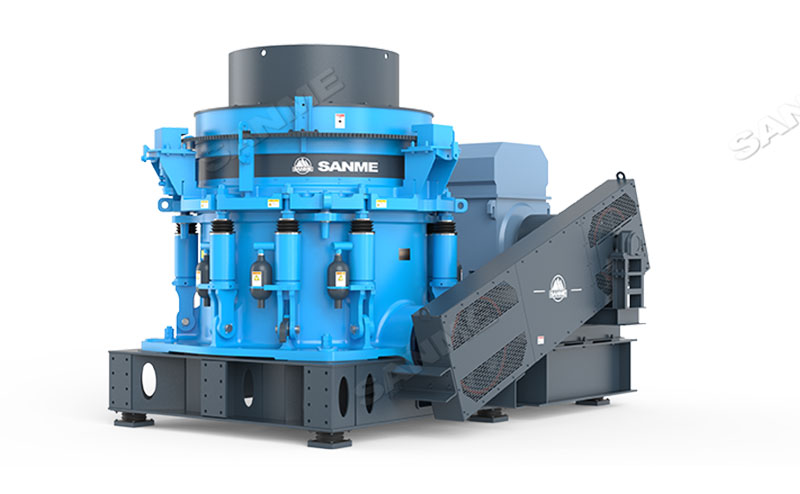

વિવિધ પ્રકારની સામગ્રીમાં અલગ-અલગ કઠિનતા હોય છે, સામાન્ય સંજોગોમાં, કઠિનતા જેટલી વધારે હોય છે, તેટલી ક્રશિંગ મુશ્કેલી ગુણાંક વધારે હોય છે.સખત અથવા મધ્યમ કઠણ પથ્થરને કચડી નાખવું, પ્રાથમિક ક્રશિંગ સાધનો તરીકે જડબાના પિલાણના સાધનોને પસંદ કરવું યોગ્ય છે, સખત અથવા નરમ પથ્થરને કચડી નાખવું, તમે સીધા શંકુ, કાઉન્ટર અથવા હેમર ક્રશર પસંદ કરી શકો છો.2. સામગ્રીની વિશિષ્ટતાઓ જો સામગ્રીનું કદ મોટું હોય, તો જડબાના કોલુંનો ઉપયોગ પ્રાથમિક ક્રશિંગ તરીકે થઈ શકે છે;જ્યારે પથ્થરનું કદ નાનું હોય અને તે ચોક્કસ સ્તરના પથ્થરથી બનેલું હોવું જરૂરી હોય, ત્યારે સંયુક્ત ક્રશિંગ અને સ્ક્રીનીંગ સાધનો પસંદ કરવા જરૂરી છે, જેમ કે જડબાના કોલું અને શંકુ અથવા કાઉન્ટરટેકથી બનેલા સંયુક્ત ક્રશિંગ સાધનો. પ્રકાર અને હેમર કોલું.

2. સામગ્રીની ભેજ

સામગ્રીની પાણીની સામગ્રી ક્રશરની પસંદગીને પણ અસર કરશે, જ્યારે પાણીનું પ્રમાણ ખૂબ મોટું હોય, ત્યારે ઝીણા દાણાવાળી સામગ્રી ભેજમાં વધારો અને બરછટ દાણાવાળી સામગ્રી પર ગંઠાઈ જવા અથવા ચોંટી જવાને કારણે હશે, જેનાથી તેની સ્નિગ્ધતામાં વધારો થશે. સામગ્રી, ડિસ્ચાર્જ ઝડપ ઘટાડે છે, જેથી ઉત્પાદકતામાં ઘટાડો થયો છે.ગંભીર કિસ્સાઓમાં, તે ડિસ્ચાર્જ પોર્ટના અવરોધનું કારણ બનશે, સામાન્ય ઉત્પાદનને અસર કરશે.

3. અયસ્કના વિઘટનની ડિગ્રી

અયસ્કના વિઘટનની ડિગ્રી ક્રશરની ઉત્પાદકતા પર સીધી અસર કરે છે, કારણ કે જ્યારે અયસ્ક તૂટી જાય છે ત્યારે તેને ક્લીવેજ પ્લેન સાથે તોડવું સરળ છે, તેથી અયસ્કનું પિલાણ, ક્રશરની ઉત્પાદકતા ગાઢ પિલાણ કરતાં ઘણી વધારે છે. ધાતુની રચના.

4. ઇનકમિંગ અને આઉટગોઇંગ સામગ્રીના કણોનું કદ

ઇનકમિંગ અને આઉટગોઇંગ સામગ્રીના કણોના કદનો ઉપયોગ જરૂરી ક્રશિંગ સાધનોના પ્રકાર અને ક્રશિંગ સ્તરને નક્કી કરવા માટે થાય છે.જો કચડી સામગ્રીમાં બરછટ કણો (ડિસ્ચાર્જ પોર્ટના કદ કરતાં વધુ) ની સામગ્રી વધારે હોય અથવા ફીડ પોર્ટની પહોળાઈ સાથે સૌથી મોટા ઓર ફીડ બ્લોકનો ગુણોત્તર મોટો હોય, તો ક્રશરને ક્રશિંગ રેશિયો પ્રાપ્ત કરવાની જરૂર છે ( કચડી નાખતા પહેલા સામગ્રીના કણોના કદનો ગુણોત્તર અને ભૂકો કર્યા પછી સામગ્રીના કણોનું કદ) મોટું છે, તેથી ઉત્પાદકતામાં ઘટાડો થાય છે.જો કચડી સામગ્રીના સૂક્ષ્મ કણોની સામગ્રી (ઓર ડિસ્ચાર્જ પોર્ટના કદની નજીક અથવા તેનાથી ઓછી) મોટી હોય અથવા ઓર ફીડ પોર્ટની પહોળાઈ સાથેના સૌથી મોટા ઓર ફીડ બ્લોકનો ગુણોત્તર નાનો હોય, તો ક્રશિંગ રેશિયો પ્રાપ્ત કરી શકાય છે, જેથી ઉત્પાદકતા અનુરૂપ રીતે સુધારેલ છે.જો ફીડ કણોનું કદ મોટું હોય અને ડિસ્ચાર્જ કણોનું કદ નાનું હોય, તો તે ઘણીવાર બે-સ્ટેજ ક્રશિંગ અથવા મલ્ટિ-સ્ટેજ ક્રશિંગ માટે જરૂરી હોય છે, અને જો તૂટેલી સામગ્રીમાં કણોનું કદ નાનું હોય, તો તે સામાન્ય રીતે બહુ-સ્તરીય જરૂરી નથી. પિલાણ

5. આઉટપુટ જરૂરિયાતો

આઉટપુટ આવશ્યકતા એ ક્રશિંગ સાધનો નક્કી કરવા માટે એક મહત્વપૂર્ણ સૂચક છે, આઉટપુટની જરૂરિયાત જેટલી વધારે છે, ક્રશિંગ સાધનોની આવશ્યકતા જેટલી મોટી હશે અને અનુરૂપ ઇનપુટ અને આઉટપુટ વધશે.

6. બાંધકામ સાઇટ

બાંધકામ સ્થળની ચોક્કસ પરિસ્થિતિ એ સૌથી સીધું પરિબળ છે જે ક્રશર સાધનોની પસંદગીને અસર કરે છે, જેમ કે બાંધકામ સ્થળનું કદ, ક્રશિંગ સાધનોનું ચોક્કસ સ્થાન વગેરે.

You are trustworthy, if you have any questions, welcome to call Shanghai Shanmei shares: 021-5820-5268 Shanghai Shanmei official website (www.shsmzj.com) Email: inf@sanmecorp.com, our technical manager will be online for you to answer.